Lời nói đầu: Trong một lần dạo trên Internet tôi thấy có một số bài đăng về nhựa và cao su, mặc dù đã năm sáu năm nay tôi không mấy khi làm các sản phẩm này vì mức tiêu thụ chậm. Nhưng khi đọc tới đề tài này tôi mạn phép tác giả chỉnh sửa và bổ sung một số chi tiết, mục đích để tự tham khảo và tìm hiểu có thể đọc và biết thêm ít nhiều về kiến thức ngành Polime và bản thân tôi cũng có dịp ôn lại những kiến thức mà lâu ngày gần như đã quên! Vì kiến thức còn hạn hẹp mà bài viết những từ ngữ tiếng Đức ngữ nên có nhiều sơ sót xin người đọc bỏ qua hoặc góp ý cho bài viết được hoàn hảo. Chào thân ái!

NHỰA NHÂN TẠO

KHÁI NIỆM CƠ BẢN & NHỮNG ĐỊNH NGHĨA

Tên gọi nhựa được hiểu với cụm từ nhựa nhân tạo ( hay nhựa tổng hợp ).

1. Thuộc tính và ứng dụng của nhựa.

2. Định nghĩa cơ bản dựa theo cấu trúc hoá học.

3. Điều chế nhựa

4. Tên gọi dựa theo công thức hóa học và những ứng dụng

5. Tên viết tắt và tên gọi các loại nhựa thường dùng

6. Các phương pháp chế biến nhựa ( gia công )

7. Nhựa qua các niên đại và những thành tựu

I/. Thuộc tính và ứng dụng của nhựa.

Trong sinh hoạt đời sống hằng ngày của chúng ta rất nhiều các sản phẩm, hàng hóa được sản xuất, chế biến, gia công từ nhựa đã được sử dụng, điều này gần như trở thành đương nhiên không thể thiếu trong suy nghĩ của nhiều người. Có thể nói thời đại chúng ta đang sống hiện nay là thời dại của nhựa nhân tạo. Tuy nhiên chúng ta vẫn thường không biết rõ về những tính chất khác biệt cùng với những ứng dụng muôn mặt cũng như dạng xuất hiện của nhựa, những vấn đề độc hại cho sức khỏe, môi trường sống, lại càng ít biết đến thành phần cấu tạo hoá học bên trong của nhiều sản phẩm nhựa.

Nhựa nhân tạo cũng được gọi với tên "nhựa tổng hợp" hay “chất dẻo“ (Plastic) là một loại hợp chất hữu cơ, đã được nhiều nhà khoa học tìm ra trong 40 năm trở lại đây và nó đã, đang, và sẽ phát triển mãnh liệt trong các ngành công nghiệp chế biến hàng tiêu dùng, đóng gói, cơ khí, điện khí và điện tử, xe hơi, hàng không và nhiều lĩnh vực khác nói chung. Nói tóm lại nhựa là vật liệu sẽ thay thế dần các vật liệu cổ điển khác như gỗ, khoáng chất và kim loại...

Thông thường nguyên liệu quan trọng góp phần tạo ra nhựa là những chất có sẵn trong thiên nhiên như Cellulose, mủ cao su ...và bán thành phẩm của thiên nhiên Ethin, Benzol, khí Ethen und Propylen. Cuối cùng là dầu hỏa, và các sản phẫm từ dầu hỏa, khí đốt, vôi, than đá...Ngày nay xuất hiện rất nhiều loại nhựa khác nhau từ các phòng thí nghiệm, với những khả năng rất đặc biệt và chuyên sâu cho từng điều kiện và lĩnh vực ứng dụng. Có thể phân biệt ra 2 đặc tính cơ bản của nhựa khi quan sát các mặt hàng tiêu dùng hằng ngày.

Thí dụ: Bao nhựa (thường gọi là "bao Nylon“, mặc dù không phải tất cả các loại bao nhựa đều có thành phần cấu tạo hoá học từ Nylon) sẽ bị chảy ra khi bị đốt nóng. Trong khi đó ổ cắm điện ( bằng nhựa) lại không hề hấn gì. Kế đến chúng ta sẽ nhận thấy tấm nệm mút (Cao su tổng hợp) lót dưới ghế ngồi sẽ bị biến dạng khi chịu một lực nén và sẽ trở lại dạng lúc ban đầu khi không còn tác động của lực nén. Hai thuộc tính (nhiệt và cơ) nói trên được người ta chia ra thành ba nhóm nhựa cơ bản:

1 - Nhựa nhiệt ( Thermoplast ): Với tác dụng của nhiệt chúng sẽ biến đổi dạng ( nóng chảy ).

Thí dụ: cốc đựng nước uống...

2 - Nhựa cứng ( Duroplast ): Loại nhựa có độ bền cao khi chịu sự tác dụng của nhiệt .

Thí dụ: Ổ cắm điện

3 - Nhựa đàn hồi ( Elastomere ): Thể hiện với tên gọi, chúng có tính đàn hồi cao

. Thí dụ: Nệm cao su

+ Một vài thí nghiệm đơn giản để phân biệt tính khác nhau của 3 nhóm nhựa:

Dựa theo cấu trúc phân tử bên trong của 3 nhóm nhựa nói trên cũng giúp chúng ta định nghĩa được một cách khái quát và phân biệt được thuộc tính khác nhau của chúng:

Các đơn phân tử có cấu trúc nối tiếp, nằm cạnh nhau, không phân nhánh. Khi bị đun nóng những phân tử này sẽ trượt xa nhau ra làm cho toàn diện vật thể biến dạng theo. Khi nguội lại vật thể đông cứng dần và tồn '74ại với hình dạng mới trong điều kiện nhiệt độ bình thường. Nhờ thuộc tính nóng chảy và đông cứng này nhựa nhiệt có thể được ứng dụng và tái tạo lại nhiều lần.

Bên trong nó các cao phân tử nối kết nằm cùng với nhau, tạo thành những mạng lưới nối kết rất chặt chẽ. Với nhiệt độ cao ( tương đối khi so sánh với nhựa nhiệt ) không thể làm cho cấu trúc các phân tử thay đổi, do đó hình dạng vật thể bên ngoài cũng không thay đổi. Nhựa cứng có độ bền cao với tác dụng của nhiệt và tính cách điện rất tốt. Trái với nhựa nhiệt, nhựa cứng không thể nấu chảy để xử dụng lại nhiều lần.

Bên trong nó các cao phân tử nối kết rối loạn không theo thứ tự với nhau. Khi vật thể bị nén thì tất cả cấu trúc cao phân tử bên trong cũng biến đổi theo. Khi để vật thể tự do, tất cả cấu trúc phân tử rối loạn đó sẽ trở về vị trí lúc ban đầu.

+ Ngoài ra người ta có thể nhận biết, phân biệt các loại nhựa dựa theo các thí nghiệm sau đây:

* Độ thông suốt ánh sáng: Các cấu trúc phân tử và tinh thể giữ vai trò quan trọng cho thuộc tính của nhựa. Thí dụ: trong suốt ( như thuỷ tinh ), trong vừa, trắng đục..vv..

* Đốt cháy: Hình dáng, màu sắc ngọn lửa và mùi khói sau khi tắt cũng là những đặc tính quan trọng để xếp loại nhựa. Do phân tử có chứa các nguyên tử C ( Carbon ), H ( Hydro ) nên nhiều loại nhựa có thể cháy được, và thông qua các chất phụ

* Hình nổi: Người ta phân biệt hiện tượng vỡ trắng, vỡ to, vỡ nhỏ..vv...Dùng móng tay hay đinh để xác định độ cứng bề mặt của hình vỡ.

* Tính hoà tan: Nhựa có tính bền cao trong dung môi hữu cơ.

* Tính dẫn điện: Rất thấp và được thông qua một lượng nhỏ âm điện tử tự do và những ion chuyển động. Tuy nhiên nhựa có tính tĩnh điện rất cao do những âm điện tử tự do, dùng lực chà sát tác dụng lên bề mặt nhựa sẽ tạo ra tĩnh điện .

* Tính dẫn nhiệt: Rất thấp và tuỳ thuộc vào cấu trúc không đìều đặn bên trong của các phân tử. So sánh trị số dẫn nhiệt giữa kim loại Đồng = 335 và Polystyrene = 0,14 cho thấy trị số tương quan 335 : 0,14 = 2400. Đồng dẫn điện nhanh hơn Polystyrene 2400 lần ( với mẫu thí nghiệm có cùng kích thước ), và Polystyrene cũng cần thời gian làm nguội 2400 lần lâu hơn đồng. Tương tự cũng có thể hiểu nếu dùng nhiệt năng (năng lượng ) tác dụng 1 giờ cho đồng thì chúng ta cần 100 ngày cho nhựa . Từ đó cho kết luận: Đồng có tính dẫn điện tốt và nhựa có tính cách điện tốt.

* Tỷ trọng: Cho ta điểm tựa để phân biệt các loại nhựa. Tỷ trọng nhựa khoảng 1 g/ cm3.

Thí dụ: Polyethylen: 0,96 g / m3

Tỷ trọng của một vài nhóm nhựa điển hình được đánh giá theo bảng kê khai dưới đây. Tỷ trọng kg/dm3 Các nhóm nhựa:

0,9... 1,0 Polyethylen, Polypropylen , Polyisobutylene

1,0... 1,2 Polystyrene (PS), Polycarbonate, Polymethylmethacrylate

Polyesterharze (Polyester), NhựaEpoxy, Polyamide ( PA)

Polyesterharze (Polyester), NhựaEpoxy, Polyamide ( PA)

1,2 ...1,4 Vulkanfiber, Polyvinylchlorid (Polyvinyl Clorua - PVC cứng và mềm), Phenolhan (nóng hữu cơ)

1,4... 1,5 Aminoplaste (Vô cơ) Füllstoffen, Polyimide

1,5... 1,8 Phenolharze (Nhựa Amin), Epoxidharze( Nhựa Epoxy: EP), Epoxy Füllstoffen (Polyester )

> 1,8 Polytetrafluorethylen (Teflon hay PTFE), Silikone ( Silicon)

*Tài liệu tra cứu: Vật liêu Composite, Wikipedia Tiếng Đức, Wikipedia Tiếng Anh, Wikipedia Tiếng Việt

> 1,8 Polytetrafluorethylen (Teflon hay PTFE), Silikone ( Silicon)

*Tài liệu tra cứu: Vật liêu Composite, Wikipedia Tiếng Đức, Wikipedia Tiếng Anh, Wikipedia Tiếng Việt

II/. Định nghĩa cơ bản dựa theo cấu trúc hoá học.

Nhựa là một loại vật liệu được điều chế từ các nhóm cao phân tử, cao phân tử được cấu tạo từ những nhóm đơn phân tử nhỏ thông qua phản ứng kết nối. Trạng thái thông thường của nhựa nằm giữa cứng và lỏng, chúng còn được gọi với tên chất dẻo.

2.1 Các nhóm đơn phân tử

*Có hai loại hình thái của nhóm đơn phân tử:

- Nhóm đơn phân tử có nối đơn, không phân nhánh thí dụ như Ethylenglykol , Terephthalsäure, Hexamethylendiamin, Adipinsäuredichlorid , và Harnstoff .

- Nhóm đơn phân tử đói có nối đôi, có khả năng kết nối hai chiều với hai nhóm phân tử khác. Thí dụ như Ethen , Vinylchlorid, Formaldehyd, và Disocyanat... (Toluene...).

2.2 Các loại nhựa cơ bản

Thật ra chỉ có một luợng nhỏ ( khoảng 10 đến 20 ) nhựa cơ bản phần còn lại xuất hiện với dạng hỗn hợp, liên hợp (copolymere) hay với những tên gọi thương phẩm hoặc tự đặt khác nhau. Những loại nhựa liên hợp thường được biết như Butadien 1,2 & Butadien 1,3 liên hợp với Acrylnitril ( Trong Acrylonitrin butadien styren ) )sẽ làm thay đổi và gia tăng tính bền của caosu (NBR). Bên cạnh đó việc ứng dụng nhiều họ nhựa khác nhau, để tạo ra nhựa liên hợp, sẽ gây ra nhiều vấn đề khó khăn cho chu trình tái tạo nhựa.

III/. Điều chế nhựa

Như tên gọi của nó, với các loại nhựa được điều chế từ các phương pháp tổng hợp ( Synthetisch ). Các phân tử nhỏ ( Monomere) với tác dụng cơ học hay hoá học sẽ kết nối lại với nhau để tạo thành chuỗi cao phân tử tổng hợp ( Polymere ) của nhựa. Kết nối này được đơn giản hóa bằng hình tượng tạo dựng mô hình của một cột tháp từ những mẫu đồ chơi trí tuệ của trẻ con, và những hình thể to lớn hơn cũng được tạo dựng từ những phần nhỏ, riêng biệt trước đó.

Sự hình thành nhựa nhân tạo đến từ hiện tượng kết nối giữa những đơn phân tử ( Monomere ) có sẵn trong một số thành phẫm của dầu hỏa thông qua phương pháp chưng cất. Tuy nhiên nguyên lý chủ yếu cho hiện tượng kết nối này chính là những phản ứng, lệ thuộc rất nhiều vào hoá tính của những phân tử thành phần.Người ta phân biệt những phản ứng hóa học sau đây đóng vai trò quan trọng trong việc kết nối các phân tử lại với nhau.Gồm có:

+ Phản ứng trùng hợp ( Polymerisation )

+ Phản ứng trùng ngưng ( Polykondensation )

+ Phản ứng trùng-cộng hợp ( Polyaddition )

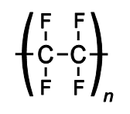

Các nhóm đơn phân tử(Monomere) có nối đôi, hợp nhất thành chuỗi đơn phân tử( monomermolekuele ), rồi tiến đến kết nối thành chuỗi cao phân tử ( Makromolekuele). Để khởi động phản ứng trùng hợp người ta thường thêm vào những chất xúc tát ( Katalisator, Initiator ) để giúp cho hiện tượng bứt nối đôi hình thành và nối kết các gốc( Radikal ) hay Ion được tiến hành nhanh hơn. Nói cách khác, trong phản ứng trùng hợp các nối đôi mở ra và nối kết với hệ thống các nối đôi khác thành chuỗi cao phân tử có nối đơn. Người ta cũng diễn đạt đơn giản tiến trình trùng hợp nói trên với một đơn phân tử nằm trong ngoặc, với n biểu tượng cho sự lặp lại nhiều lần.

Một vài loại nhựa điển hình với phản ứng trùng hợp:

* Polyethylen (PE, Hostalentypen),

* Polypropylen (PP, Hostalentypen),

* Polyvinylchlorid (PVC),

* Polymethylmethacrylat (PMMA, Plexiglas, Acrylglas),

* Polyacrylnitril (PA, Polyacryl, Chemiefasern),

* Polystyrol (PS, Styropor),

* Polytetrafluorethen (PTFE, Teflon),

* Butadienpolymerisate (Buna, analoges Naturstoffbeispiel: Polyisopren Kautschuk). Tạm gọi là cao su Styren Butadien (SBR) Được sản xuất tại Đức vào năm 1930 ( gọi là Buna.S) sau đó là người Mỹ tìm ra. Tổng sản lượng của Mỹ năm 1941 là 40.000 tấn sau trận Trân Trâu cảng đến năm 1942 tăng lên đến 840.000 tấn (theo Đặng Anh Tuấn sưu tầm)

Ngoài các loại nhựa và cao su tổng hợp trên ta thấy còn rất nhiều loại cao su khác với nhiều tính năng mà sau này nếu có thì giở tôi sẽ đề cập tới.

Ngoài các loại nhựa và cao su tổng hợp trên ta thấy còn rất nhiều loại cao su khác với nhiều tính năng mà sau này nếu có thì giở tôi sẽ đề cập tới.

(Còn tiếp tục soạn bài)

Khởi đầu với phản ứng kết nối của hai phân tử thông qua kết quả tách rời của một phân tử nhỏ nằm trong hai phân tử này, gọi là sản phẩm phụ. Kết quả tách rời thường là nước, rượu, ammoniak, acit hữu cơ.....v/d hiện tượng Ester hoá.

Phản ứng ngưng tụ cần ít nhất hai nhóm phân tử khác nhau, chứa bên trong những phân tử có khả năng gây phản ứng tạo ra sản phẫm phụ và sau đó tách rời khỏi hai nhóm phân tử đầu tiên, các nhóm phân tử còn lại sẽ kết nối với nhau thành chuỗi cao phân tử.

Thí dụ: phản ứng của hai nhóm Carboxyl (COOH) với nhóm Hydroxyl (OH) tạo

ra Ester; còn được gọi với tên Polyester.

Ngoài nhựa Polyester cũng có những sản phẫm khác được nhiều người biết đến,

được điều chế từ phản ứng ngưng tụ.

Thí dụ: nhựa Phenol Formaldehyd ( còn được gọi với tên Formica ), Nylon,

Perlon ( ứng dụng cho kỹ nghệ tơ sợi nhân tạo )

Thí dụ: Tiến trình điều chế nhựa Polyesters (PET)

Công thức diễn tả đơn giản:

Một vài loại nhựa điển hình được điều chế với phản ứng ngưng tụ:

* Polyester (PET, Trevira, Terylen, Polycarbonate, Nhiên liệu: DNA)

* Polyamide (Nylon, Perlon, Kevlar, Naturstoffbeispiel: Protein)

* Nhựa Formaldehyd (Nhựa Phenol, nhựa Bakelit, nhựa khai , nhựa Melamin)

* Polycarbonate

* Polyether (Nhiên liệu: Cellulose)

Trong phản ứng cộng các nhóm đơn phân tử cộng lại lại với nhau, gần giống như phản ứng trùng hợp, nhưng trong phản ứng cộng không tạo ra sản phẩm phụ.

Thí dụ: Rựu Butandiol cộng với Diisocyanate:

Công thức diễn tả đơn giản:

Một vài loại nhựa điển hình được điều chế với phản ứng cộng:

* Polyurethan (PU)

* Epoxidharze

* Perlon

* Polyether

VI/. Tên gọi dựa theo công thức hóa học và những ứng dụng:

Tìm tài liệu : Tham khảo dựa trên các sản phẩm liên quan:

Nguồn Wikipedia

V/. Tên viết tắt và tên gọi các loại nhựa thường dùng:

| Viết tắt | Tên gọi |

DIN

|

7728 |

ABS

|

Acryl Butadien Styrol Copolymer |

AMMA

|

Acrylnitril Methylmethacrylat |

CA

|

Celluloseacetat |

CAB

|

Cellulose acetat butyrat |

CF

|

Cresol Formaldehyd |

CMC

|

Carboxy methyl cellulose |

CS

|

Casein ( chất giả sừng ) |

DAP

|

Diallylphthalat |

EC

|

Ethylcellulose |

EP

|

Epoxid |

EPS

|

Expandierbares Polystyrol |

EVA

|

Ethylen Vinyl acetat |

EVAL

|

EthylenVinylalkohol |

FEP

|

Tetrafluorethylen Hexafluorpropylen |

GFK

|

Glasfaserverstärkter Kunststoff ( nhựa phụ gia với sợi thủy tinh ) |

HDPE

|

Polyethylen hoher Dichte ( PE tỷ trọng cao ) |

LDPE

|

Polyethylen niedriger Dichte ( PE tỷ trọng thấp ) |

MBS

|

Methylmethacrylat Butadien Styrol |

MC

|

Methylcellulose |

MF

|

Melamin Formaldehyd |

PA

|

Polyamid |

PA6

|

Polymeres aus e Caprolactam |

PA66

|

Polykondensat aus Hexamethylendiamin u. Adipinsäure |

PAN

|

Polyacrylnitril |

PB

|

Polybuten |

PBT

|

Polybutylenterephthalat |

PC

|

Polycarbonat |

PCTFE

|

Polychlortrifluorethylen |

PE

|

Polyethylen |

PEC

|

Chloriertes Polyethylen |

PEP

|

Ethylenpropylen |

PET

|

Polyethylenterephthalat |

PF

|

Phenol Formaldehyd ( nhựa fortmica ) |

PI

|

Polyimid |

PIB

|

Polyisobutylen |

PMA

|

Polymethylacrylat |

PMMA

|

Polymethylmethacrylat |

POM

|

Polyoxymethylen |

PP

|

Polypropylen |

PPO

|

Polyphenyloxid |

| Polyphenylsulfid | |

PS

|

Polystyrol |

PTFE

|

Polytetrafluorethylen |

PUR

|

Polyurethan |

PVAC

|

Polyvinylacetat |

PVAL

|

Polyvinylalkohol |

PVC

|

Polyvinylchlorid |

PVDC

|

Polyvinylidenchlorid |

PVDF

|

Polyvinylidenfluorid |

PVK

|

Polyvinylcarbazol |

PVP

|

Polyvinylpyrolidon |

SAN

|

Styrol Acrylnitril |

SB

|

Polystyrol mit Elastomer auf der Basis von Butadien modifiziert |

SI

|

Silicon |

SMS

|

Styrolalpha Methylstyrol |

UF

|

Harnstoff Formaldehyd |

UP

|

Ungesättigter Polyester ( polyester đói ) |

VI/. Các phương pháp chế biến nhựa

6.1 Phương pháp phun liên tục ( Extrudieren )

6.1.1 Máy phun nhựa

Có cấu trúc theo hình vẽ đơn giản dưới đây gồm một ống hình trụ và được chia theo các chức năng gồm 3 phần : Đầu, thân và đuôi. Phần đuôi nối liền với một bộ phận hình phễu nơi chứa các hạt nhựa. Phần thân được bao chung quanh bởi những cuộn điện trở và phần đầu là một bộ phận rời, nối liền và có thể khép mở với phần thân bằng bản lề. Bên trong ống hình trụ là một trục soắn ốc quay chung quanh trục của chính nó nhờ sự tác động của một máy kéo thông qua cơ phận chuyền lực tiếp nối phía sau của trục. Phần đầu được thết kế như hệ thống khuôn (cho máy ép phun) có nhiệm vụ định dáng thành phẩm nhựa (miệng hình).Tiếp theo sau đó là hệ thống làm nguội bằng nước thông qua các kênh dẫn nước và bồn chứa.

6.1.2 Tiến trình phun

Hạt nhựa , trước đó đã trải qua các chu trình chuẩn bị như trộn, sấy khô..., được cho vào bồn chứa hình phểu . Hệ thống điện và điều chỉnh được khởi động sẽ giúp cho động cơ quay hoạt động, cơ phận chuyền lực sẽ quay trục soắn ốc, kéo hạt nhựa từ trong bồn chứa vào trong ống hình trụ, đồng thời các rảnh soắn ốc cũng đẩy hạt nhựa về phía trước dọc theo thân ống hình trụ. Các băng điện trở tỏa nhiệt sẽ nấu mềm dần dần các hạt nhựa ( plastifiziert ), cho đến khi đến phần đầu của thân ống hình trụ nơi tiếp giáp với hệ thống khuôn thì các hạt nhựa đã hoàn toàn biến đổi trạng thái từ đặc sang chảy lỏng ( homogenes ). Nhựa lỏng sau khi đi qua hệ thống khuôn, được thiết kế theo hình dạng chuẩn định trước đó, sẽ chảy tiếp qua hệ thống làm nguội. Nơi đây nước đóng vai trò chủ yếu, được dẫn trong các kênh hoặc ống dẫn, sẽ làm nguội dần khuôn và nhựa để trở lại với nhiệt độ bình thường, nhưng với hình dạng được hệ thống khuôn chuẩn định trước đó.Tất cả các cơ phận từ hệ thống máy quay, trục xoắn, băng điện trở, hệ thống làm nguội, điều chỉnh nhiệt độ, vận tốc quay...vv... sẽ được điều khiển bởi một hệ thống phức tạp gọi chung là hệ thống điều chỉnh cơ điện máy phun nhựa.

Ghi chú:

1: Phần đầu máy.

2: Phần thân máy.

3: Phần đuôi máy.

a: Hệ thống làm nguội với kênh dẫn nước.

b: Băng điện trở tỏa nhiệt

c: Trục xoắn ốc.

d: Hột nhựa.

e: Cơ phận truyền lực.

Ứng dụng:

Một vài sản phẩm được chế biến từ phương pháp phun

6.2 Phương pháp phun nén ( Spritzgiessen )

6.2.1 Máy phun nén

Cấu trúc tương tự như máy phun cũng gồm các phần: động cơ quay, bộ phận truyền lực, trục xoắn ốc, ống hình trụ, băng tỏa nhiệt, khuôn ép và hệ thống làm nguội với những hệ thống dẫn nước bên trong....vv....Tuy nhiên hình thể trục xoắn ốc, khuôn, phương pháp và tiến trình phun nén hoàn toàn khác với phương pháp tiến trình máy phun liên tục.

6.2.2 Tiến trình phun nén

Được chia ra 3 giai đọan như sau:

Giai đoạn 1:

Động cơ quay khởi động , bộ phận truyền lực quay trục soắn ốc, đưa hột nhựa từ bồn hình phễu vào bên trong ống hình trụ và đẩy dần hạt nhựa về phía trước, đồng thời nhựa chảy lỏng nằm ở phần đầu ống hình trụ được đưa vào kênh dẫn và phủ đầy phần rổng bên trong khuôn ép. Một hệ thống máy quay và hệ thống nén dầu được điều khiển từ bên ngoài, thông qua các cơ phận sẽ toàn bộ trục xoắn ốc về phía trước tạo ra một lực nén thật lớn để nén chặt lượng nhựa bên trong khuôn mà hình dạng đã được thiết kế trước.

Giai đoạn 2:

Cũng với hệ thống hệ thống nén dầu nói trên sẽ đẩy hệ thống khuôn về phía trước rời xa ra toàn bộ phần đầu một khoảng cách an toàn thất định, đồng thời nước lạnh sẽ được cho vào các đường dẫn để làm nguội thành phẩm nhựa bên trong khuôn. Phương pháp phun nén được ứng dụng rất đại trà, vì với phương pháp này các sản phẩm cao cấp đòi hỏi kính thước chính xác cao không cần phải qua khâu thủ công phụ. Thích hợp và được ứng dụng rất nhiều cho phương pháp này là họ nhựa nhiệt và một vài loại nhựa thuộc họ nhựa cứng.

Giai đoạn 3:

Khuôn ép được mở ra bằng hệ thống ép dầu, cùng lúc với việc tách rời thành phẩm nhựa bên trong khuôn bằng nhữnghệ thống thanh đẩy (lói). Trong cùng thời gian này hệ thống quay khởi động trục xoắn ốc để đưa dần nhựa nhão về phía trước và toàn thân trục di chuyển về phía sau.

Ứng dụng:

Một vài sản phẩm thuộc nhóm nhựa nhiệt được chế biến từ phương pháp phun nén:

Van nhựa hay các khớp nối ống nước...

6.3 Phương pháp lăn cán ( Kalandrieren )

6.3.1 Hệ thống lăn cán

Những khối nhựa lớn, trước đó đã qua khâu chuẩn bị, và các chất phụ gia được cho vào hệ thống trục cán hình trụ (rulo), bên trong có hệ thống điện trở làm nóng, quay ngược chiều với nhau (có tỉ tốc trục) để cán và trộn đều sau đó nhựa trộn sẽ được trục lăn đưa xuống dần qua nhiều trục lăn khác đề cán mỏng theo độ dày quy định. Người ta cũng thiết kế nhiều hệ thống lăn cán liên hợp để tạo ra tấm nhựa ( hay phim mỏng ) có nhiều tầng với vật liệu khác nhau.

Thí dụ: Nhựa với kim loại, nhựa với tơ sợi, nhựa với giấy, nhựa với nhựa....

Phương pháp lăn cán được áp dụng để sản xuất tấm lót sàn nhà, phim mỏng từ nhựa PVC, gia tăng độ bền bằng cách liên kết với lưới vải hay sợi tổng hợp như sợi Nylon.

Các loại nhựa chảy lỏng chẳng hạn nhựa PE không thể chế biến được với phương pháp này.

6.4 Phương pháp phun thổi ( Extrusionsblasformen )

6.4.1 Máy phun thổi

Cũng được hiểu như một máy phun thổi liên hợp, gồm hai phần với hai chức năng phun và thổi. Tuỳ theo thiết kế chúng ta sẽ có hai dạng máy phun thổi dưới đây:

A : Máy phun thổi thẳng đứng

B : Máy phun thổi nằm ngang

1 : Cơ phận truyền lực

2 : Động cơ ( Motor )

3 : Phiểu đựng hột nhựa

4 : Trục soắn ốc

5 : Phần đầu (định dạng ống )

6 : Ống nhựa

7 : Khuôn thổi ( vị trí mở )

8 : Ống cổ cong

6.4.2 Tiến trình phun thổi

Đây là phương pháp liên hợp của phương pháp phun và thổi được ứng dụng để chế biến các loại vật thể rỗng bên trong từ nhựa nhiệt.

Phương pháp này gồm hai giai đoạn:

Giai đoạn 1:

Bán thành phẩm nhựa có hình ống được chế biến từ máy phun nhựa. ( phương pháp phun )

Giai đoạn 2:

Ống nhựa, đang trong trạng thái nóng, mềm được đưa tiếp vào một khuôn rỗng 2 phần để có thể mở ra và đóng lại được. Sau khi ống nhựa được cho hẳn vào bên trong, khuôn sẽ đóng kín lại, cắt rời ống nhựa. Kế đến hệ thống nén với áp suất cao sẽ thổi không khí theo ống dẫn vào bên trong khuôn và ống nhựa. Lực thổi này sẽ giúp cho ống nhựa phình ra và áp sát vào thành khuôn.

Giai đoạn 3:

Hệ thống tự động sẽ mở khuôn và thành phẩm được cho ra ngoài bằng tay ( con người hay rôbốt ).

Ứng dụng :

Một vài sản phẩm tiêu dùng được chế biến từ phương pháp phun thổi:

Thùng chứa, can nhựa...

6.5 Phương pháp đông bọt ( Schaeumen )

Chất xốp hình thành một nhóm đặc biệt trong họ chất xốp rộng lớn và được điều chế từ nhiều tiến trình khác nhau , được gọi chung là phương pháp đông bọt. Hợp chất cơ bản được khuấy mạnh trong thời gian nhất định để tạo nên những bọt khí bên trơng tương tự như bọt không khí trộn lẫn trong bột làm bánh ngọt . Bọt khí cũng được tạo nên bởi chất xúc tác v/d chất đốt. Người ta trộn vào hổn hợp cơ bản một loại chất hóa đông sẽ giúp cho bề mặt các bọc khí đông lại giữ nguyên trạng thái rỗng bên trong, như thế sẽ tạo ra một khối lượng lớn có tỷ trọng rất nhỏ.

Bột nhựa Poly Styrol trộn với chất đốt. Bọt Poly Styrol đun nóng trước khi cho vào khuôn, sau đó Khuôn được lắc đều cho đến khi bọt nhựa bên trong nở ra đầy kín phần rỗng bên trong khuôn. Khuôn và phần bọt nhựa Poly Styrol bên trong được đun nóng, bọt khí sẽ phồng to ( giống hột ngọc trai ) ép sát và dán chặt lại với nhau tạo nên hình thể của sản phẩm ( phần rỗng của khuôn đã được tạo dáng

trước đó ).

Ứng dụng: một vài sản phẩm được chế biến từ phương pháp đông bọt.

7. Nhựa qua các niên đại và những thành tựu:

| 1839 | Charles Goodyear điều chế cao su với phương pháp lưu hóa |

1844

|

Frederick Walton sản xuất Linoleum ( vải sơn) |

1851

|

Tại London xuất hiện một số sản

phẩm từ cao su cứng. Charles Goodyear là người đầu tiên thành công trong việc cấu hợp này, qua đó ông ta đã gia hạn lâu hơn phản ứng lưu hóa bằng cách trộn một khối lượng lớn lưu huỳnh vào cao su thiên nhiên theo quy định. |

1862

|

A.Parkes giới thiệu lần đầu tiên tại hội chợ lớn London sản

phẩm từ cơ xưởng Parkesine, một hỗn hợp của Zellulosenitrat ( Nitrocellulose ) , Naphtalin (Naphthalene ) và dầu cay thực vật ( Khuynh diệp ) |

1868

|

John Weslley Hyatt cũng giới thiệu Zelluloid (

Cellulose ), một sản phẩm tượng tự

như của A. Parkes, nhưng Zelluloid (Cellulose ) là hổn hợp điều chế từ Zellulosenitrat ( Nitrocellulose, cellulose nitrate ) và dầu khuynh diệp |

1870

|

Bằng phát minh Zelluloid (Cellulose ) được đăng ký đầu tiên tại USA. |

1872

|

Anh em nhà Hyatt chế tạo thành công máy biến chế Zelluloid( Cellulose ) đầu tiên |

1878

|

J. W.Hyatt người đầu tiên làm ra khuôn nhiều lần |

1879

|

M.Gray đăng ký bằng sáng chế máy phun ép với trục soắn ốc . |

1892

|

Paul Troester sản xuất ra máy ép dây thừng cho ống cao su và

dây cáp từ phương pháp cải tiến của máy phun ép do Gray làm ra. |

1897

|

W. Kirsche và A.Spitteler đăng ký bằng sáng chế ra nhựa giả sừng: Galalith. |

1901

|

W. J. Smith, người đầu tiên tìm ra Alkyd – và nhựa lyzerophtalin. |

1909

|

L. H. Baekeland công bố sáng chế nhựa Phenolharze ( Phenol) , với tên Bakelite. |

1910

|

Thành lập công ty General Bakelite Co., sau đó được mở rộng và

đổi tên mới là Union Carbide vào năm 1922. |

1910

|

Zelluloseazetat(Cellulose acetate) được sản xuất tại nước C.H.L.B. Đức. |

1915

|

Cao-su tổng hợp được điều chế tại Leverkusen, nước C.H.L.B. Đức . |

1920

|

Hermann Staudinger bắt đầu nghiên cứu lý thuyết cấu trúc tổng hợp Polymer |

1920

|

Công ty Ford tại USA chế tạo phụ tùng xe hơi từ hổn hợp nhựa Phenol và sợi phụ gia . |

1920

|

Hans John, người Tiệp

Khắc tổng hợp được nhựa khai (urea resin - Urea-formaldehyde - harnstoffharz ) , và được ứng dụng để sản xuất hàng gia dụng kể từ 1924 . |

1921

|

A.Eichengruen thiết kế máy phun nén đầu tiên cho kỹ thuật nhựa. |

1922

|

H.Staudinger nghiên cứu cấu trúc cao phân tử. |

1926

|

Eckert và Ziegler đăng ký sáng chế máy phun nén thương mại đầu tiên. |

1927

|

Bằng sáng chế đầu tiên cho kỷ nghệ sản suất nhựa PVC tại U.S.A và tại C.H.L.B Đức. |

1928

|

Sản xuất thương mại bột cho máy ép nhựa khai.(urea resin - Urea-formaldehyde) |

1930

|

Kỷ nghệ phát triển Styrol ( styrene) và Polystyrol (Polystyrene) |

1932

|

Giới thiệu trục soắn ốc nóng cho máy phun ép. |

1934

|

Trong phòng thí nghiệm của hãng ICI người ta điều chế được

Polymethylmethacrylate( PMMA ) và sau đó đến năm 1936 xuất hiện trên thị trường. |

1934

|

Công ty French Oil Machine ( Công ty dầu máy Pháp) thiết kế máy ép với sức nén 1500 tấn |

1935

|

Máy thổi đầu tiên cho vật thể rỗng bằng nhựa. |

1935

|

Henkel điều chế được nhựa Melamin ( Melamine) |

1936

|

ABS được chế tạo và xuất hiện trên thị trường. |

1938

|

Hãng Du Pont công bố sản phẩm từ nhựa liên hợp Polyamid Nylon.( Polyamide-Nylon) |

1938

|

Bằng sáng chế cho nhựa Epoxyd (Epoxy) được đăng ký. |

1939

|

Kỹ nghệ sản xuất nhựa PELD tại vương quốc Anh. |

1941

|

Sản xuất nhựa Polyurethan (PU) |

1941

|

Sản xuất nhựa Polyester đói. |

1943

|

Sản xuất nhựa Silicon. |

1943

|

Nhựa Polyester mềm được chế tạo tại U.S.A và vương quốc Anh. |

1946

|

Tập đoàn sản xuất máy phun nén lớn nhất nước Ý, Sandretto Industrie được thành lập, |

1947

|

Kỹ thuật học cho phương pháp quay ép đăng ký bằng sáng chế. |

1947

|

Kỹ nghệ sản xuất nhựa Epoxyd (Epoxy) |

1948

|

Kỹ nghệ sản xuất Polytetrafluorethylen ( Teflon Hay PTFE ). |

1954

|

G.Natta điều chế được isotaktische Polypropylene, bắt đầu 1957

được tập đoàn Montecatini tại Ferrara đưa ra thị trường. |

1956

|

Polyethylene áp suất thấp ( PEHD ) |

1959

|

Sản xuất Polycarbonate |

1959

|

Sản xuất Acetal và nhựa Polyacetal ( Polyoxymethylene). |

1960

|

Sản xuất nhựa liên hợp Vinylethylen azetat Copolymer. (1,3 Butadiene Acetate Cololymer) |

1961

|

Nhựa liên hợp Ethylen Acryl Ethyl Copolymer E/EA được đưa ra thị trường tại U.S.A. |

1961

|

Sản xuất nhựa Polyvinylfluorids Kynar, (PVDF) một loại nhựa có tính

chịu hoá cao được ứng dụng rất nhiều trong kỷ nghệ hoá học và kỹ nghệ điện. |

1962

|

Sản xuất nhựa thơm Polyimide. (polyimides) |

1963

|

Sản xuất nhựa Polybutilenglykol Terephtalat (Polyethylene glycol Terephtalate )PBT |

1964

|

Tập đoàn General Electric sản xuất nhựa Polyphenyloxyd PPO. Poly ( p -phenylene oxit) ( PPO ) hoặc poly ( p -phenylene ether) ( PPE ) |

1965

|

Bằng sáng chế đầu tiên cho nhựa liên hợp Vinylpropylenchlorid

Copolymer. (Vinyl chloride, propylene Copolymer) |

1965

|

Hãng DuPont nghiên cứu nhựa nhiệt Ionomer Polymer. |

1965

|

Hãng Union Carbide giới thiệu nhựa Polysulfone Udel :

Một loại nhựa nhiệt thơm có tính chịu nhiệt cao. |

1968

|

Tập đoàn BASF đưa ra thị trường công cụ in Nylon. |

1968

|

Tập đoàn Phillips Petroleum bắt đầu với kỷ nghệ sản xuất đại trà PELD |

1969

|

Nhựa Polybutilenrepthal Polyester Polybutylene terephthalate ( PBT )( không cứng ) được giới

thiệu bởi tập đoàn Celanese và General Electric. |

1971

|

Tập đoàn Phillips Petroleum giới thiệu nhựa Polyphenylensulfid Ryton.(PPS) |

1972

|

Sợi Aramid ra đời. |

1975

|

Tập đoàn Mitsui Petrochemical sản xuất Polymethylpentene, đây

là loại nhựa đã được Giulio Natta điều chế trong phòng thí nghiệm và 1965 được hãng ICI triển khai tiếp. |

1980

|

Hãng BASF gia tăng tiến trình tổng hợp của nhựa cơ bản Polypyrrol. |

1982

|

Kỹ thuật học tổng hợp điều chế nhựa Polyetherimide được giới thiệu. |

1983

|

Kỹ thuật học tổng hợp điều chế nhựa Polyarilsulfon được giới thiệu. |

1986

|

Hãng ICI điều chế được Biopol (Polyhydroxybutyrate - PHB), một loại nhựa nhiệt có nguồn

gốc từ thực vật, có thể tự hủy được trong thiên nhiên. Một vài năm sau đó một loại nhựa có đặc tính tương tự, MaterB, được điều chế bởi hãng Montedison. |

1986

|

Tập đoàn Rohm và Haas điều chế sợi liên hợp Polyacrylamide

Copolymer có tính chống thoát gaz cao. |

1990

|

Tập đoàn Himont giới thiệu hợp chất Polyolephene (Polyolefin) có khả

năng tạo khối lượng lớn cho phản ứng trùng hợp. |

Polytetrafluoroethylene (Teflon) - PTFE

Polytetrafluoroethylene (PTFE) là một vật liệu tổng hợp vô tình phát minh ra vào cuối những năm 1930, trong khi một nhà hóa học đã cố tìm cách để phát triển một loại nhựa mới dựa vào perfluorethylene là chất làm lạnh. Thay vì thu được chất chlorofluorocarbon , nhà khoa học rất ngạc nhiên khi thấy rằng perfluorethylene được sử dụng trong quá trình phản ứng đã kết hợp hàm lượng sắt của đồ đựng nó trở thành một chất mớii. Chưa đầy một thập kỷ sau đó, vật liệu mới này đã được phân phối trên quy mô thương mại và cuối cùng đã được cấp bằng sáng chế được đặt tên là Teflon ®. Tuy nhiên, phải thêm 20 năm sau nữa PTFE mới được sử dụng với chức năng gọi là lớp phủ không dính đầu tiên cho các dụng cụ nấu nướng. Nhưng trong thực tế, vật liệu này đã được sử dụng cho nhiều mục đích khác từ khi bắt đầu phát hiện ra nó...

Trong Thế chiến thứ II, PTFE được sử dụng để ngăn chặn sự rò rỉ phóng xạ từ các nơi được chỉ định để sản xuất bom nguyên tử đầu tiên ở Mỹ, một mục tiêu được mệnh danh là Dự án Manhattan. Thiết bị được sử dụng nhiếu trong một khu vực rộng với hơn 2.000.000 feet vuông (609.600 dặm vuông), trong đó là những nhà kho chứa uranium hexafluoride. Đây không chỉ là chất rất độc hại và sự ăn mòn là đặc tính của nó rất lớn, mà còn hình thành một loại khí nguy hiểm được gọi là hydro florua trong sự hiện diện của nước hoặc hơi nước. Vì lý do này, PTFE đã được sử dụng như một lớp phủ cho pipefittings để chống lại sự rò rỉ.

| PVC chế biến Aid-Trung Quốc |

Lớn nhất thế giới PVC thay đổi nhà cung cấp sản xuất!

rikechem.com |

| PTFE + FEP + PFA + ETFE |

ống và ống nhiệt co lại sản xuất tại Đức

www.aptubing.de |

| Hochleistungskunststoffe |

FEP Neuware, PVDF Regranulate, PTFE Pulver, ETFE, PFA u.PEEK Halbzeuge

www.convena-hamburg.com |

| PTFE phân tán trong IPA |

Dầu nhớt phân tán khô: 25% nhớt phân tán của PTFE

www.mclube.com |

| HighTemperature Vật liệu |

chất kết dính, sơn, chất bịt kín và các hợp chất bầu

www.aremco.com |

Các đặc tính cách điện đặc biệt của PTFE đã được sử dụng tốt để làm ra các sản phẩm điện tử. Bản chất củar Teflon là không dẫn điện, và có khả năng cách điện hiệu quả cao tại những khu vực điện cao thế. Nó cũng có khả năng chống nước, hơi nóng, và sự ăn mòn của nhiều chất hóa học . Trong thực tế, nó tiếp tục được sử dụng để sản xuất thiết bị phòng thí nghiệm và các phụ kiện tiếp xúc với axit flohydric, mà nếu không có teflon chất này sẽ hòa tan các vật liệu khác, thậm chí kể cả kính.

PTFE còn có các đặc tính ma sát rất thấp, được thể hiện trên hệ số ma sát . Số đo này là tương đối và khác biệt tùy theo các vật liệu đưa vào liên hệ để tạo ra hoặc mô phỏng ma sát .Trong điều kiện bằng plastic, ma sát là thường thấy đối với thép đánh bóng. Để đưa hệ số ma sát thấp, PTFE đã được sử dụng, và để tạo vật liệu tổng hợp có bề mặt trơn láng. Điều này làm cho chất lượng PTFE phù hợp với các bộ phận sản xuất cần phải chống lại ma sát, chẳng hạn như bánh răng và vòng bi .

PTFE cuối cùng đã được giới thiệu các nhà sản xuất Mỹ Marion Trozzolo, người sáng lập của phòng thí nghiệm Fabricators Plasticware. Trozzolo đã sản xuất Teflon ®-phủ các công cụ khoa học trong một thời gian dài, ông đã dựa trên sự phát hiện từ một kỹ sư Pháp người tìm thấy PTFE như một lớp phủ chống dính hiệu quả cho thiết bị đánh cá , và ông đã thử thí nghiệm xử lý nồi và chảo của vợ mình với Teflon. Từ thí nghiệm này đã dẫn đến việc sản xuất các dụng cụ nấu nướng được gọi là Tefal (T-FAL ®) tại Pháp vào giữa những năm 1950, Trozzolo đã trở thành đầu tiên của Mỹ sản xuất dụng cụ nấu nướng ® có phủ chất Teflon.Trong thực tế, " cookware " được ra mắt vào năm 1961, được dưa vào danh sách của Viện Smithsonian và Trozzolo từ đó được đặt tên là Nhựa Hall of Fame.

Sưu tầm từ WiseGEEK

Các Ứng dụng của Teflon:

Ứng dụng của màng teflon trong máy bơm màng đôi hoạt động bằng khí nén

Màng bơm dẫn động bằng khí nén làm băng nhựa Polytetrafluorethen (PTFE, Teflon)

do tôi nghiên cứu và sản xuất ra năm 2003

So sánh kích thước sản phẩm trước màn hình vi tính

Một sản phẩm khác băng cao su Nitrle: Màng bơm của máy bơm dẫn động bằng khí nén dùng để bơm

dầu nhớt và nước thải nhà máy dược làm ra cùng năm 2003

Máy bơm màng khí nén được làm bằng nhôm hợp kim,nhựa, Màng bơm được làm bằng caosu,Teflon Máy bơm màng khí nén Husky

Bơm màng khí nén Husky

- Bơm màng đôi hoạt động bằng khí nén là loại bơm dịch chuyển chất lỏng hoạt động kiểu màng đôi chuyển động bằng khí nén.

* Lưu lượng (max) : 10,000 lít/phút ; Áp lực đẩy (max) : 12 bar

* Lượng khí cấp cho bơm từ 20 Psi tới 120 Psi.

Bơm màng đôi hoạt động bằng khí nén có một số tính năng ưu việt như sau:

* Vật liệu của thân bơm và màng bơm rất đa dạng: aluminum, cast iron, stainless steel, alloy C, polyethylene (PE), polypropylene (PP), PVDF, carbon-filled (acetal, polyethylene, Teflon, PTFE) Teflon PFA, and PTFE...

* Bơm các chất ăn mòn và mài mòn cao, các loại hóa chất độc hại, hóa chất dễ cháy nổ,..

* Bơm hoạt động nhẹ nhàng không làm biến dạng các vật liệu bơm

* Bơm chất lỏng có độ nhớt cao

* Vận chuyển chất lỏng nặng một cách hiệu quả.

* Không cần phớt cơ khí hoặc các bộ phận làm kín khác để chống rò rỉ.

* Bơm có khả năng tự mồi lên tới 12mH20

* Áp suất và lưu lượng đa dạng

* Chạy khô mà không sinh nhiệt hoặc gây hỏng hóc

* Áp suất đầu xả cân bằng hoặc lớn hơn áp xuất khí cấp vào bơm dừng hoạt động mà không làm hỏng bơm.

* Không cần van giảm áp. Bơm ngừng hoạt động cho tới khi cổng xả được mở.

* Phòng chống cháy nổ

* Bơm chất lỏng có độ nhớt cao: từ 1 tới 550,000 cSt

- Bơm màng đôi hoạt động bằng khí nén hay còn gọi là bơm hoạt động kiểu màng dùng khí nén là dòng sản phẩm đặc trưng được chúng tôi nhập khẩu từ những hãng nổi tiếng thế giới (Wilden, All-Flo, Yamada, Husky - Graco, Price, Aro, Sandpiper,..) của các nước EU, Mỹ, Nhật bản,..

- Bơm màng đôi hoạt động bằng khí nén được ứng dụng rộng dãi trong tất cả các ngành công nghiệp, nông nghiệp, khai thác hầm mỏ, bơm hút thùng phi, các ngành công nghiệp hóa chất xăng dầu, Hàng hải, Ngành công nghiệp đóng tàu, ngành xây dựng công nghiệp và dân dụng, Dầu khí,...

Tags: Psi , cSt , Teflon , TeflonPFA , PTFE , Aluminum , Cast Iron ,stainless steel , alloy C , polyethylene , polypropylene , PVDF , carbon-filled , acetal

Polytetrafluoroethylene (Teflon) - PTFE

Polytetrafluoroethylene (PTFE) là một vật liệu tổng hợp vô tình phát minh ra vào cuối những năm 1930, trong khi một nhà hóa học đã cố tìm cách để phát triển một loại nhựa mới dựa vào perfluorethylene là chất làm lạnh. Thay vì thu được chất chlorofluorocarbon , nhà khoa học rất ngạc nhiên khi thấy rằng perfluorethylene được sử dụng trong quá trình phản ứng đã kết hợp hàm lượng sắt của đồ đựng nó trở thành một chất mớii. Chưa đầy một thập kỷ sau đó, vật liệu mới này đã được phân phối trên quy mô thương mại và cuối cùng đã được cấp bằng sáng chế được đặt tên là Teflon ®. Tuy nhiên, phải thêm 20 năm sau nữa PTFE mới được sử dụng với chức năng gọi là lớp phủ không dính đầu tiên cho các dụng cụ nấu nướng. Nhưng trong thực tế, vật liệu này đã được sử dụng cho nhiều mục đích khác từ khi bắt đầu phát hiện ra nó...

Trong Thế chiến thứ II, PTFE được sử dụng để ngăn chặn sự rò rỉ phóng xạ từ các nơi được chỉ định để sản xuất bom nguyên tử đầu tiên ở Mỹ, một mục tiêu được mệnh danh là Dự án Manhattan. Thiết bị được sử dụng nhiếu trong một khu vực rộng với hơn 2.000.000 feet vuông (609.600 dặm vuông), trong đó là những nhà kho chứa uranium hexafluoride. Đây không chỉ là chất rất độc hại và sự ăn mòn là đặc tính của nó rất lớn, mà còn hình thành một loại khí nguy hiểm được gọi là hydro florua trong sự hiện diện của nước hoặc hơi nước. Vì lý do này, PTFE đã được sử dụng như một lớp phủ cho pipefittings để chống lại sự rò rỉ.

| PVC chế biến Aid-Trung Quốc |

Lớn nhất thế giới PVC thay đổi nhà cung cấp sản xuất!

rikechem.com |

| PTFE + FEP + PFA + ETFE |

ống và ống nhiệt co lại sản xuất tại Đức

www.aptubing.de |

| Hochleistungskunststoffe |

FEP Neuware, PVDF Regranulate, PTFE Pulver, ETFE, PFA u.PEEK Halbzeuge

www.convena-hamburg.com |

| PTFE phân tán trong IPA |

Dầu nhớt phân tán khô: 25% nhớt phân tán của PTFE

www.mclube.com |

| HighTemperature Vật liệu |

chất kết dính, sơn, chất bịt kín và các hợp chất bầu

www.aremco.com |

Các đặc tính cách điện đặc biệt của PTFE đã được sử dụng tốt để làm ra các sản phẩm điện tử. Bản chất củar Teflon là không dẫn điện, và có khả năng cách điện hiệu quả cao tại những khu vực điện cao thế. Nó cũng có khả năng chống nước, hơi nóng, và sự ăn mòn của nhiều chất hóa học . Trong thực tế, nó tiếp tục được sử dụng để sản xuất thiết bị phòng thí nghiệm và các phụ kiện tiếp xúc với axit flohydric, mà nếu không có teflon chất này sẽ hòa tan các vật liệu khác, thậm chí kể cả kính.

PTFE còn có các đặc tính ma sát rất thấp, được thể hiện trên hệ số ma sát . Số đo này là tương đối và khác biệt tùy theo các vật liệu đưa vào liên hệ để tạo ra hoặc mô phỏng ma sát .Trong điều kiện bằng plastic, ma sát là thường thấy đối với thép đánh bóng. Để đưa hệ số ma sát thấp, PTFE đã được sử dụng, và để tạo vật liệu tổng hợp có bề mặt trơn láng. Điều này làm cho chất lượng PTFE phù hợp với các bộ phận sản xuất cần phải chống lại ma sát, chẳng hạn như bánh răng và vòng bi .

PTFE cuối cùng đã được giới thiệu các nhà sản xuất Mỹ Marion Trozzolo, người sáng lập của phòng thí nghiệm Fabricators Plasticware. Trozzolo đã sản xuất Teflon ®-phủ các công cụ khoa học trong một thời gian dài, ông đã dựa trên sự phát hiện từ một kỹ sư Pháp người tìm thấy PTFE như một lớp phủ chống dính hiệu quả cho thiết bị đánh cá , và ông đã thử thí nghiệm xử lý nồi và chảo của vợ mình với Teflon. Từ thí nghiệm này đã dẫn đến việc sản xuất các dụng cụ nấu nướng được gọi là Tefal (T-FAL ®) tại Pháp vào giữa những năm 1950, Trozzolo đã trở thành đầu tiên của Mỹ sản xuất dụng cụ nấu nướng ® có phủ chất Teflon.Trong thực tế, " cookware " được ra mắt vào năm 1961, được dưa vào danh sách của Viện Smithsonian và Trozzolo từ đó được đặt tên là Nhựa Hall of Fame.

Sưu tầm từ WiseGEEK

Các Ứng dụng của Teflon:

Tài liệu của Wikipedia

Polytetrafluoroethylene ( Teflon) - PTFE

"Teflon" redirects here. For other uses, see Teflon (disambiguation).

| Polytetrafluoroethylene | |

|---|---|

| |

| |

| Identifiers | |

| Abbreviations | PTFE |

| CAS number | 9002-84-0 |

| KEGG | C19507 |

| ChEMBL | CHEMBL1201480 |

| Properties | |

| Molecular formula | (C2F4)n |

| Density | 2200 kg/m3 |

| Melting point |

327 °C

|

| Thermal conductivity | 0.25 W/(m·K) |

| Supplementary data page | |

| Structure and properties | n, εr, etc. |

| Thermodynamic data | Phase behaviour Solid, liquid, gas |

| Spectral data | UV, IR, NMR, MS |

| Except where noted otherwise, data are given for materials in their standard state (at 25 °C, 100 kPa) | |

| Infobox references | |

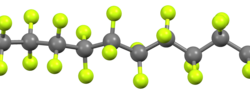

Polytetrafluoroethylene (PTFE) is a synthetic fluoropolymer of tetrafluoroethylene that finds numerous applications. The most well known brand name of PTFE is Teflon by DuPont Co.

PTFE is a fluorocarbon solid, as it is a high-molecular-weight compound consisting wholly ofcarbon and fluorine. PTFE is hydrophobic: neither water nor water-containing substances wet PTFE, as fluorocarbons demonstrate mitigated London dispersion forces due to the highelectronegativity of fluorine. PTFE has one of the lowest coefficients of friction against any solid.

PTFE is used as a non-stick coating for pans and other cookware. It is very non-reactive, partly because of the strength of carbon–fluorine bonds, and so it is often used in containers and pipework for reactive and corrosive chemicals. Where used as a lubricant, PTFE reduces friction, wear, and energy consumption of machinery.

It is commonly believed that Teflon, like velcro, is a spin-off product from the NASA space projects. However, that is not so, even though both products have been used by NASA.[1]

Contents[hide] |

[edit]History

PTFE was accidentally invented by Roy Plunkett of Kinetic Chemicals in New Jersey in 1938. While Plunkett was attempting to make a new CFC refrigerant, the tetrafluoroethylene gas in its pressure bottle stopped flowing before the bottle's weight had dropped to the point signaling "empty." Since Plunkett was measuring the amount of gas used by weighing the bottle, he became curious as to the source of the weight, and finally resorted to sawing the bottle apart. Inside, he found it coated with a waxy white material which was oddly slippery. Analysis of the material showed that it was polymerized perfluoroethylene, with the iron from the inside of the container having acted as a catalyst at high pressure. Kinetic Chemicals patented the new fluorinated plastic (analogous to known polyethylene) in 1941[2] and registered the Teflon trademark in 1945.[3][4]

An early advanced use was in the Manhattan Project as a material to coat valves and seals in the pipes holding highly reactive uranium hexafluoride at the vast K-25 uranium enrichment plant at Oak Ridge, Tennessee.[5]

DuPont, which founded Kinetic Chemicals in partnership with General Motors, was producing over two million pounds (900 tons) of Teflon brand PTFE per year in Parkersburg, West Virginia, by 1948.[6]

In 1954, French engineer Marc Grégoire created the first pan coated with Teflon non-stick resin under the brand name of Tefal after his wife urged him to try the material he had been using on fishing tackle on her cooking pans.[7] In the United States, Kansas City, Missouri residentMarion A. Trozzolo, who had been using the substance on scientific utensils, marketed the first US-made Teflon coated frying pan, "The Happy Pan," in 1961.[8]

[edit]Properties

PTFE is a thermoplastic polymer, which is a white solid at room temperature, with a density of about 2.2 g/cm3. According to DuPont, its melting point is 327 °C (621 °F), but its mechanical properties degrade above 260 °C (500 °F).[9] PTFE gains its properties from the aggregate effect ofcarbon-fluorine bonds, as do all fluorocarbons.

| Property | Value |

|---|---|

| Density | 2200 kg/m3 |

| Melting point | 327 °C |

| Thermal expansion | 135 · 10−6 K−1 [10] |

| Young's modulus | 0.5 GPa |

| Yield strength | 23 MPa |

| Coefficient of friction | 0.05–0.10 |

| Dielectric constant | ε=2.1,tan(δ)<5(-4) |

| Dielectric constant (60 Hz) | ε=2.1,tan(δ)<2(-4) |

| Dielectric strength (1 MHz) | 60 MV/m |

The coefficient of friction of plastics is usually measured against polished steel.[11] PTFE's coefficient of friction is 0.05 to 0.10,[9] which is the third-lowest of any known solid material (BAM being the first, with a coefficient of friction of 0.02; diamond-like carbon being second-lowest at 0.05). PTFE's resistance to van der Waals forces means that it is the only known surface to which a gecko cannot stick.[12]

PTFE has excellent dielectric properties. This is especially true at high radio frequencies, making it suitable for use as an insulator in cablesand connector assemblies and as a material for printed circuit boards used at microwave frequencies. Combined with its high melting temperature, this makes it the material of choice as a high-performance substitute for the weaker and lower melting point polyethylene that is commonly used in low-cost applications.

Because of its chemical inertness, PTFE cannot be cross-linked like an elastomer. Therefore, it has no "memory" and is subject to creep. This is advantageous when used as a seal, because the material creeps a small amount to conform to the mating surface. However, to keep the seal from creeping too much, fillers are used, which can also improve wear resistance and reduce friction. Sometimes, metal springs apply continuous force to PTFE seals to give good contact, while permitting a beneficially low percentage of creep.[citation needed]

[edit]Applications and uses

Owing to its low friction, it is used for applications where sliding action of parts is needed: plain bearings, gears, slide plates, etc. In these applications, it performs significantly better than nylon and acetal; it is comparable to ultra-high-molecular-weight polyethylene (UHMWPE), although UHMWPE is more resistant to wear than PTFE. For these applications, versions of PTFE with mineral oil or molybdenum disulfideembedded as additional lubricants in its matrix are being manufactured. Its extremely high bulk resistivity makes it an ideal material for fabricating long-life electrets, useful devices that are the electrostatic analogues of magnets.[citation needed]

Gore-Tex is a material incorporating a fluoropolymer membrane with micropores. The roof of the Hubert H. Humphrey Metrodome inMinneapolis is one of the largest applications of PTFE coatings, using 20 acres (81,000 m2) of the material in a double-layered, white dome, made with PTFE-coated fiberglass, that gives the stadium its distinctive appearance. The Millennium Dome in London is also made with a substantial use of PTFE coatings.[citation needed]

Powdered PTFE is used in pyrotechnic compositions as oxidizers together with powdered metals such as aluminium and magnesium. Upon ignition, these mixtures form carbonaceous soot and the corresponding metal fluoride, and release large amounts of heat. Hence they are used as infrared decoy flares and igniters for solid-fuel rocket propellants.[13]

In optical radiometry, sheets made from PTFE are used as measuring heads in spectroradiometers and broadband radiometers (e.g.,illuminance meters and UV radiometers) due to its capability to diffuse a transmitting light nearly perfectly. Moreover, optical properties of PTFE stay constant over a wide range of wavelengths, from UV up to near infrared. In this region, the relation of its regular transmittance to diffuse transmittance is negligibly small, so light transmitted through a diffuser (PTFE sheet) radiates like Lambert's cosine law. Thus, PTFE enables cosinusoidal angular response for a detector measuring the power of optical radiation at a surface, e.g., in solar irradiancemeasurements.[citation needed]

PTFE is also used to coat certain types of hardened, armor-piercing bullets, so as to prevent the increased wear on the firearm's rifling that would result from the harder projectile, however it is not the PTFE itself that gives the bullet its armor-piercing property.[citation needed]

High corrosion resistance favors the use of PTFE in laboratory environments as containers, as magnetic stirrer coatings, and as tubing for highly corrosive chemicals such as hydrofluoric acid, which will dissolve glass containers.[citation needed]

PTFE is also widely used as a thread seal tape in plumbing applications, largely replacing paste thread dope.[citation needed]

PTFE membrane filters are among the most efficient used in industrial air filtration applications. Filter coated with a PTFE membrane are often used within a dust collection system to collect particulate matter from air streams in applications involving high temperatures and high particulate loads such as coal-fired power plants, cement production, and steel foundries.

PTFE grafts can be used to bypass stenotic arteries in peripheral vascular disease, if a suitable autologous vein graft is not available.[citation needed]

PTFE can be used to prevent insects climbing up surfaces painted with the material. PTFE is so slippery that insects cannot get a grip and tend to fall off. For example, PTFE is used to prevent ants climbing out of formicaria.[citation needed]

PTFE is also sometimes used as feet for computer mice , to reduce the friction with a mousepad or other tracking surface.[14]

[edit]

Safety

The pyrolysis of PTFE is detectable at 200 °C (392 °F), and it evolves several fluorocarbon gases[15] and a sublimate. Animal studies indicate that it is unlikely that these products would be generated in amounts significant to health at temperatures below 250 °C (482 °F),[16] although birds are proven to be much more sensitive to these decomposition products.[15][17]

While PTFE is stable and nontoxic, it begins to deteriorate after the temperature of cookware reaches about260 °C (500 °F), and decomposes above 350 °C (662 °F).[18] These degradation by-products can be lethal to birds, and can cause flu-like symptoms in humans.[18]

Meat is usually fried between 200 and 230 °C (392 and 446 °F), and most oils will start to smoke before a temperature of 260 °C is reached, but there are at least two cooking oils (refined safflower oil and avocado oil) that have a higher smoke point than 260 °C. Empty cookware can also exceed this temperature upon heating.

[edit]

PFOA

Perfluorooctanoic acid (PFOA or C8), in the form of the ammonium salt,[19] is used as a surfactant in the emulsion polymerization of PTFE,[20][21] and has been detected in some PTFE products.[22][23] The levels that have been measured in nonstick cookware range from not detectable to 75 parts per billion.[23][24] These are lower than in PTFE products such as thread sealant tape (with 1800 parts per billion (1.8 parts per million) of PFOA detected) because nonstick cookware is heated to volatilize PFOA.[22]

A DuPont study on Teflon PTFE did not detect any PFOA above their detection limit of 9 parts per billion,[25] and DuPont says no PFOA is in Teflon brand cookware.[26] A 2009 USEPA study found levels of PFOA in nonstick cookware ranging from undetected (with a detection limit of 1.5 parts per billion) to 4.3 parts per billion.[23] DuPont says there should be no measurable amount on a finished pan provided it has been properly cured.[27] While PFOA has been detected in the low parts per billion range in the blood of people,[28] exposure from nonstick cookware is considered insignificant[29][30]—despite the marketing of other wares. However, at temperatures well above those encountered in cooking,[31] PTFE pyrolysis can form minor amounts of PFOA.[32][33]

In January 2006, DuPont, the only company that manufactures PFOA in the US, agreed to eliminate releases of the chemical from its manufacturing plants by 2015,[34] but did not commit to completely phasing out its use of the chemical. In the emulsion polymerization of PTFE, 3M subsidiary Dyneon has developed a replacement emulsifier[35] despite DuPont stating that PFOA is an "essential processing aid".[36] As of August 2008, the EPA's position was that it "has no information that routine use of household or other products using fluoropolymers, such as nonstick cookware or all weather clothing, poses a concern."[37]

[edit]

Similar polymers

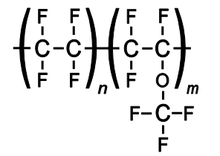

Other polymers with similar composition are also known by the Teflon trade name:

- Perfluoroalkoxy (PFA)

- Fluorinated ethylene propylene (FEP)

They retain the useful properties of PTFE of low friction and nonreactivity, but are more easily formable. For example, FEP is softer than PTFE and melts at 260 °C (500 °F); it is also highly transparent and resistant to sunlight.[38]

[edit]

See also

- Magnesium/Teflon/Viton

- Polymer adsorption

- Polymer fume fever

- BS 4994 PTFE as a thermoplastic lining for dual laminate chemical process plant equipment

[edit]

References

- ^ NASA Spinoff under Are Tang, Teflon, and Velcro NASA spinoffs?

- ^ US 2230654, Plunkett, Roy J, "Tetrafluoroethylene polymers", issued 4 February 1941.

- ^ "History Timeline 1930: The Fluorocarbon Boom". DuPont. Retrieved 10 June 2009.

- ^ "Roy Plunkett: 1938". Retrieved 10 June 2009.

- ^ Rhodes, Richard (1986). The Making of the Atomic Bomb. New York, New York: Simon and Schuster. p. 494. ISBN 0-671-65719-4. Retrieved 31 October 2010.

- ^ American Heritage's Invention & Technology, Fall 2010, vol. 25, no. 3, p. 42

- ^ "Teflon History ", home.nycap.rr.com, Retrieved 25 January 2009.

- ^ Robbins, William (21 December 1986) "Teflon Maker: Out Of Frying Pan Into Fame ", New York Times, Retrieved 21 December 1986 (Subscription)

- ^ a b Fluoropolymer Comparison – Typical Properties Retrieved 10 September 2006.

- ^ "Reference Tables -- Thermal Expansion Coefficients - Plastics".

- ^ Coefficient of Friction (COF) Testing of Plastics MatWeb Material Property Data Retrieved 1 January 2007.

- ^ "Research into Gecko Adhesion ", Berkeley, 2007-10-14, Retrieved 8 April 2010.

- ^ E.-C. Koch (2002). "Metal-Fluorocarbon Pyrolants:III. Development and Application of Magnesium/Teflon/Viton".Propellants Explosives Pyrotechnics 27 (5): 262–266.doi:10.1002/1521-4087(200211)27:5<262::AID-PREP262>3.0.CO;2–8.

- ^ Mouse Feet Computer Hardware Buyers' Glossary, 20 April 2007. Retrieved 07 January 2012.

- ^ a b Teflon offgas studies|Environmental Working Group

- ^ Zapp JA, Limperos G, Brinker KC (26 April 1955). "Toxicity of pyrolysis products of 'Teflon' tetrafluoroethylene resin".Proceedings of the American Industrial Hygiene Association Annual Meeting.

- ^ Can Nonstick Make You Sick?. ABC News. 14 November 2003

- ^ a b DuPont, Key Questions About Teflon, accessed on 3 December 2007.

- ^ "Substance flow analysis for Switzerland ", (UW-0922-E), pp.40–41, 2009-12-03, 1787 kB, Swiss Federal Office for the Environment, Retrieved 8 April 2008

- ^ Sandy, Martha. "Petition for Expedited CIC Consideration of Perfluorooctanic Acid (PFOA)". The State of California, Office of Environmental Health Hazard Assessment, Cancer Toxicology and Epidemiology Section, Reproductive and Cancer Hazard Assessment Branch. Retrieved 27 September 2008.

- ^ Lau C, Anitole K, Hodes C, Lai D, Pfahles-Hutchens A, Seed J (2007). "Perfluoroalkyl acids: a review of monitoring and toxicological findings". Toxicol. Sci. 99 (2): 366–94.doi:10.1093/toxsci/kfm128. PMID 17519394.

- ^ a b "PFOA in Norway TA-2354/2007". Norwegian Pollution Control Authority. 2007. p. 18. Retrieved 29 August 2009.

- ^ a b c Guo Z, Liu X, Krebs KA (March 2009). "Perfluorocarboxylic Acid Content in 116 Articles of Commerce" (PDF). USEPA. p. 40.

- ^ Begley TH, White K, Honigfort P, Twaroski ML, Neches R, Walker RA (2005). "Perfluorochemicals: potential sources of and migration from food packaging". Food Addit. Contam. 22 (10): 1023–31.doi:10.1080/02652030500183474. PMID 16227186.

- ^ Powley CR, Michalczyk MJ, Kaiser MA, Buxton LW (2005). "Determination of perfluorooctanoic acid (PFOA) extractable from the surface of commercial cookware under simulated cooking conditions by LC/MS/MS". Analyst 130 (9): 1299–302.doi:10.1039/b505377c. PMID 16096677.

- ^ "Teflon firm faces fresh lawsuit". BBC News. 19 July 2005. Retrieved 24 January 2009.

- ^ "About Teflon". DuPont. Archived from the original on 29 February 2008. Retrieved 9 February 2010.

- ^ Houde M, Martin JW, Letcher RJ, Solomon KR, Muir DC (2006). "Biological monitoring of polyfluoroalkyl substances: A review".Environ. Sci. Technol. 40 (11): 3463–73.doi:10.1021/es052580b. PMID 16786681. Supporting Information (PDF).

- ^ Trudel D, Horowitz L, Wormuth M, Scheringer M, Cousins IT, Hungerbühler K (2008). "Estimating consumer exposure to PFOS and PFOA". Risk Anal. 28 (2): 251–69. doi:10.1111/j.1539-6924.2008.01017.x. PMID 18419647.

- ^ "Nonstick pans: Nonstick coating risks". Consumer Reports. Retrieved 4 July 2009.

- ^ “Cooking up a storm in a frying pan ”, Royal Society of Chemistry, Chemistry World, September 2005, Retrieved 8 April 2010

- ^ Ellis DA, Mabury SA, Martin JW, Muir DC (2001). "Thermolysis of fluoropolymers as a potential source of halogenated organic acids in the environment". Nature 412 (6844): 321–4.doi:10.1038/35085548. PMID 11460160.

- ^ Ellis DA, Martin JW, Muir DC, Mabury SA (2003). "The use of 19F NMR and mass spectrometry for the elucidation of novel fluorinated acids and atmospheric fluoroacid precursors evolved in the thermolysis of fluoropolymers". Analyst 128 (6): 756–64.doi:10.1039/b212658c. PMID 12866900.

- ^ Juliet Eilperin (26 January 2006). "Harmful PTFE chemical to be eliminated by 2015". Washington Post. Retrieved 10 September 2006.

- ^ Michael McCoy (2008). "Dyneon Phasing Out Perfluorooctanoate". Chemical & Engineering News 86 (46): 26.doi:10.1021/cen-v086n033.p026.

- ^ "Learn More About DuPont Teflon". DuPont. Retrieved 16 May 2009.

- ^ "Failure to Report Chemical Risks Can Result in Major Fines, EPA Office of Civil Enforcement". Environmental Protection Agency. 2008-08. Retrieved 19 January 2009.

- ^ FEP Detailed Properties Parker-TexLoc, 13 April 2006. Retrieved 10 September 2006.

[edit]

Further reading

- Ellis, D.A.; Mabury, S.A.; Martin, J.W.; Muir, D.C.G.; Mabury, S.A.; Martin, J.W.; Muir, D.C.G. (2001). "Thermolysis of fluoropolymers as a potential source of halogenated organic acids in the environment". Nature 412 (6844): 321–324. doi:10.1038/35085548.PMID 11460160.

[edit]

External links

- EPA: Compound in Teflon may cause cancer [1], Tom Costello, NBC News, 29 June 2005. (Flash video required)

- Plasma Processes and Adhesive Bonding of Polytetrafluoroethylene

- Fluoropolymer Comparison – Typical Properties DuPont

- Spanish applicator of fluoropolymers

- The Skinny On... Why Teflon Sticks to the Pan by Hannah Holmes at discovery.com.

| ||

| ||

| ||

Bài đọc thêm:

Từ những ứng dụng trên đặc biệt trong kỹ nghệ nấu nướng, nếu các chảo không dính được đun ở nhiệt độ cao, khí độc có thể bốc lên tùy theo nhiệt độ đang đun. Khí nầy có thể là một vũ khí có thể giết chết chim chóc, và ảnh hưởng lên con người qua cảm giác như bị bịnh cúm (flu-like), làm cơ thể bị nóng sốt trong vòng một tuần lễ tùy theo cung cách và cường độ bị tiếp nhiễm. Việc tiếp nhiễm có thể xảy ra khi chảo Teflon vẩn còn trên bếp nóng ở trong một gian nhà bếp nhỏ, ít thoáng khí và không có máy hút khói. Trong trường hợp trên, nghĩa là lớp Teflon bị nun nóng quá độ, Teflon sẽ bị phân hủy và khí thoát ra có thể gây tử vong cho người. Teflon bắt đầu bị phân hủy từng phần ở khoảng 5000°F (tương đương 2600°C), và bị phân hủy hoàn toàn ở nhiệt độ 6600°F (3500°C).

Để có thể có một khái niệm để so sánh, dầu mở hay bơ bắt đầu chảy và sôi cùng ra khói vào khoảng 3920°F (2000°C), còn thịt bị cháy khi được nun nóng đến khoảng 400 – 4500°F (200 – 2300°C). Chúng ta cũng cần nên nhớ rằng khi đạt đến các nhiệt độ kể trên thì nhiệt độ của đáy chảo sẽ cao hơn khoảng 3000°F, nghĩa là lớp Teflon có thể đã bắt đầu phân hủy rồi.

Năm 2005, Hội đồng Cố vấn Khoa học (SAB) của Cơ quan Bảo Vệ Môi Trường Hoa Kỳ (USEPA) đã khám phá rằng hóa chất perfluorooctanoic acid (PFOA), một hóa chất dùng để điều chế Teflon dường như có thể gây ung thư . Suzan Hazen, Phụ tá Hành chánh của EPA, sau khi nhận được một báo cáo khoa học công bố rằng đã có chỉ dấu của hóa chất PFOA trong máu của 90% người Mỹ, tuyên bồ rằng: ”Mặc dù nguồn gốc của sự tiếp nhiễm nầy còn mơ hồ, nhưng các dụng cụ nấu nướng không dính là một nghi vấn lớn”.

Trường hợp điển hình

Có hai trường hợp được nêu ra đây, đó là việc ảnh hưởng lên súc vật và người của hóa chất vừa kể trên.

Vào tháng 6, 1999 tại West Virginia, gia đình Tennent đã kiện hãng DuPont vì đã làm chết 280 con bò của gia đình nầy do hóa chất PFOA phế thải vào bãi rác lộ thiên, không độc hại ở gần nơi cư trú của gia đình. Nước rỉ của bãi rác trên đã đi vào rãnh nước xuyên qua khu đất nuôi bò. Vụ kiện đã được dàn xếp nội bộ, nhưng số tiền bồi thường không được công bố.

Vụ thứ hai, vào năm 2004, DuPont đã phải trả 300 triệu Mỹ kim để dàn xếp một vụ kiện khác do các cư dân sống chung quanh nhà máy sản xuất Teflon ở Ohio và West Virginia căn cứ vào nguồn nước ngầm ở hai nơi nầy bị ô nhiễm vì hóa chất trên, và một số người dân bị tiếp nhiễm và sức khỏe bị ảnh hưởng cũng như có một số chỉ dấu liên quan đến mầm móng ung thư.

Tuy nhiên, Cơ quan EPA HK vẫn chưa có một quyết định dứt khoát nào về hóa chất PFOA nầy, là vì các cơ quan y tế và nghiên cứu chưa thu thập đủ dữ kiện để kết luận tính chất ung thư của hóa chất. Sự thận trọng nầy rất cần thiết và áp dụng cho mọi trường hợp. Ngoài ra, có thể còn có những sức ép khác đặt trên căn bản kinh tế-chính trị ảnh hưởng lên các kết luận của cơ quan y tế HK ngoài vấn đề ảnh hưởng lên sức khỏe và môi trường.

Cho đến nay 2006, hóa chất nầy vẫn chưa được EPA liệt kê vào danh sách hóa chất có nguy cơ gây ra bịnh ung thư. Báo Washington Post ngày 23/12/2005 có loan tải tin tức như sau: “EPA đang cứu xét sự kiện hóa chất PFOA có nguy cơ ảnh hưởng lên sức khỏe con người và phải được qui định thành luật. Hóa chất nầy là một trong những hóa chất hữu cơ sinh tụ và không phân hủy (bio-accumulative persistent organic pollutants – POPs)), liên quan đến bệnh ung thư và phát sinh dị hình dị dạng nơi thú vật; do đó, có thể gây ra ung thư cho con người”. Như vậy chúng ta đã thấy EPA Hoa Kỳ rất thận trọng trong lãnh vực làm luật..

Kể từ đầu năm 2006, hãng DuPont, công ty duy nhất sản xuất chất PFOA tại Hoa kỳ, chiếm 25% mức sản xuất trên thế giới đã đồng ý tiết giảm dần dần sự phát thải của chất nầy vào môi trường và hứa chấm dứt vào năm 2015. Hãng cũng hiện đang nghiên cứu một loại hóa chất khác để điều chế Teflon như tổng hợp trực tiếp fluor và ethylene.

Kết luận

Như đã trình bày trên đây, các dụng cụ nấu bếp có Teflon đem lại nhiều tiện lợi trong việc nấu nướng; tuy nhiên những thuận lợi đó có thể mang lại cho chúng ta phiền não nếu xử dụng không đúng cách.

Trong cung cách nấu nướng, người Việt chúng ta thường hay nấu ở nhiệt độ cao, và chưng hay hầm thức ăn trong một thời gian dài. Điều nầy có thể làm cho lớp Teflon bị phân hủy mà chúng ta không nhận biết được. Do đó, ảnh hưởng lên sức khỏe có thể xảy ra trong một thời gian dài sử dụng mà có rất ít người lưu tâm đến. Vì đây là những chất hữu cơ bền vững, không bị phân hủy theo thời gian, sẽ tích tụ trong cơ thể chúng ta. Một khi liều lượng đã đạt đền mức gây nhiễm độc, khả năng được chữa trị lành sẽ rất thấp.

Vì vậy, trong công việc nấu nướng, chúng ta cần thận trọng khi sử dụng các dụng cụ có lớp Teflon, cũng như không nên dùng lại các dụng cụ trên khi thấy có những vết trầy hay lớp Teflon trên mặt không còn trơn láng nữa. Điều sau nầy nói lên mức độ phân hủy của Teflon rất cao vì không còn có lớp bảo vệ trên mặt nữa.

(theo bài của BS Mai Thanh Tuyết – 1/2009

Bài đọc thêm

Xin Cám ơn anh vì bài viết này.

Trả lờiXóaBài viết này hữu ích cho cộng đồng

Ái Nhân